Ten artykuł przeczytasz w 6 minut.

Kilka ciekawostek ze świata nowoczesnej produkcji i nie tylko, które pozwolą zrozumieć zmieniającą się rzeczywistość i przygotować się do pracy w zespole realizującym duży projekt wdrażania innowacji. Być może będziesz zarządzał obiektem, w którym będzie więcej robotów niż ludzi. Im wcześniej poznasz trendy, tym lepiej przygotujesz się na rewolucję.

Czy wiesz, że…

- W magazynach wykorzystywane są od niedawna tzw. egzoszkielety. Ich prekursorem był Hardiman, wytwór wyobraźni konstruktorów firmy General Electric, którzy w latach 1965–1970 podjęli się realizacji karkołomnego zadania, jakim było zbudowanie urządzenia wspomagającego pracę człowieka przy podnoszeniu ciężkich ładunków. Problemem okazał się jednak ciężar samego szkieletu – 600 kg. Z powodu braku komponentów do wykonania tak skomplikowanej konstrukcji Hardiman „zawiódł”, ale zainspirował wynalazców do prac optymalizacyjnych. Cenną inicjatywą i dobrą praktyką w tym obszarze jest działanie DB Schenker, który przed rozpoczęciem pilotażu w centrum dystrybucji zorganizował specjalne seminarium z udziałem 20-osobowej grupy doktorantów Uniwersytetu w Dortmundzie, testującej egzoszkielety. Celem pilotażu było ich wykorzystanie na stanowisku kompletacji i układanie na palecie towarów o ciężarze do 15 kg. (Źródło: „Logistyka”)

- Autonomiczne roboty mobilne przejmują różne procesy intralogistyczne, także te potencjalnie trudne i niekorzystne dla zdrowia pracowników. Przykładowo roboty firmy Mobile Industrial Robots mogą przewozić ładunki do 1000 kg z prędkością dostosowaną do otoczenia. Produkty, odpady lub inne materiały mogą być ułożone na robocie, a różnego rodzaju moduły nastawne sprawiają, że robot może samodzielnie pobierać palety lub elementy, np. bezpośrednio z taśmy produkcyjnej, wyręczając pracowników w obsługiwaniu zadań o dużych obciążeniach. Ponadto autonomiczne roboty mobilne mogą pracować w otoczeniu nierekomendowanym do pracy człowieka – są przystosowane do poruszania się np. w bardzo głośnych lub brudnych strefach. (Źródło: „Logistyka”)

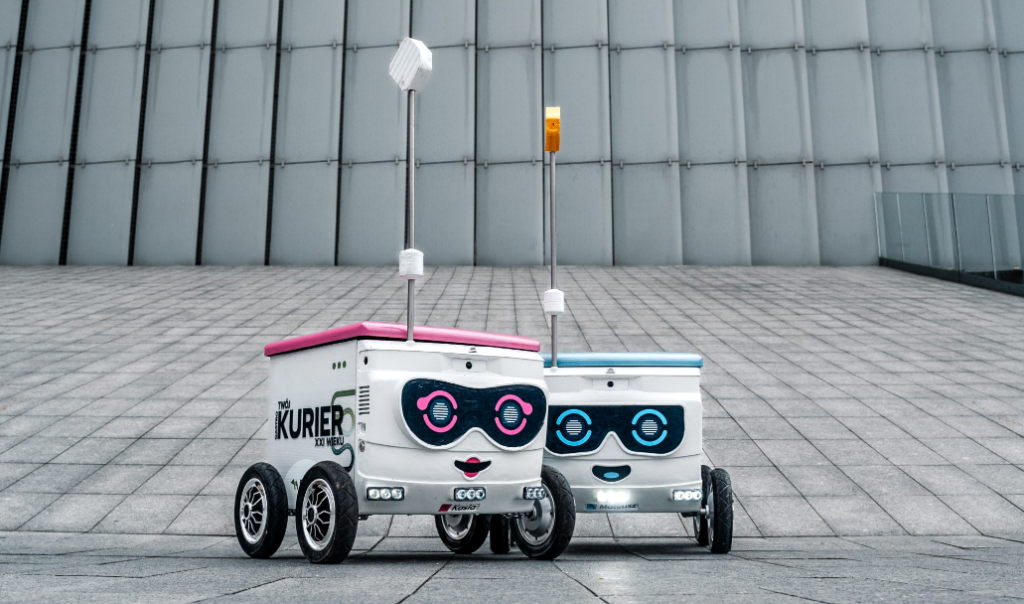

- Roboty mobilne wykorzystywane są nie tylko w magazynach i w produkcji. Podobne urządzenia, opracowane przez polski start-up Delivery Couple, pokonały w Polsce już ponad 100 km, obsługując restauracje i ich klientów. Restauracja korzysta z dedykowanego Panelu Restauratora, zapewniającego bieżącą informację na temat statusu dostawy oraz położenia przypisanego robota. Zlecenie dostawy do klienta, który w wyraźny sposób zaaprobował dostawę robotem, wprowadzone zostaje do Panelu Restauratora w stopniu pozwalającym na jego realizację. Komunikacja z klientem odbywa się za pomocą SMS-ów z informacją o zmianach statusu dostawy, landing page do stałego wglądu w etap dostawy, możliwości wyznaczenia pinezki z dokładną lokalizacją docelowego adresu, a także o przycisku do otwarcia klapy robota w momencie odbierania zamówienia. Dzięki sprawnemu i intuicyjnemu procesowi wskaźnik zadowolenia klientów stale utrzymuje się na poziomie powyżej 4,7/5 pkt. (Źródło: „Logistyka”)

- Coboty, czyli roboty współpracujące, mogą być przydatne w większości firm zajmujących się produkcją. Automatyzują m.in. takie czynności, jak podnoszenie i umieszczanie przedmiotów, polerowanie, formowanie wtryskowe, sterowanie maszynami CNC, pakowanie i paletyzację, kontrolę jakości, montaż, wkręcanie, testy laboratoryjne, klejenie, spawanie. Programowanie cobotów jest zdecydowanie łatwiejsze niż tradycyjnych robotów przemysłowych. Urządzenia te zapewniają wysoki pozom bezpieczeństwa w kontekście interakcji człowiek – maszyna, a więc mogą w dużym stopniu przyczynić się do wyeliminowania wielu wypadków przy pracy. Coboty są zaprojektowane w sposób przypominający zachowanie człowieka/pracownika (ta cecha jest bardzo ważna z punktu widzenia ergonomii i bezpieczeństwa pracy). Ich praca nie wymaga specjalnych zabezpieczeń chroniących pracowników. Pracownik bezpośrednio zaangażowany w dany proces może sam w prosty sposób przeprogramować urządzenie. (Źródło: „Logistyka”)

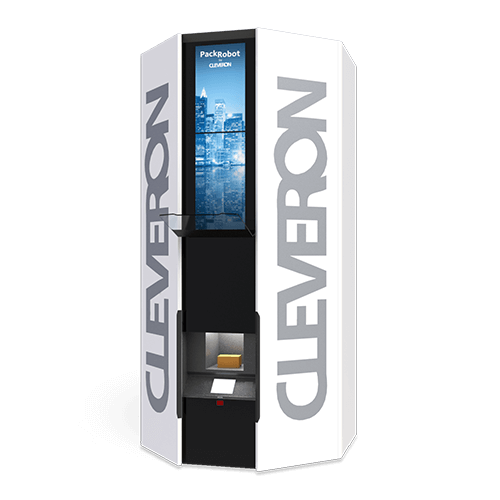

- Przyszłością usług kurierskich mogą stać się w pełni automatyczne systemy samoobsługowe. Tym, co odróżnia je od „tradycyjnych” skrytek (ang. lockers), jest właśnie automatyzacja nie tylko samego odbioru, ale również całego procesu obsługi magazynowej. W automatach paczkowych, które spotykamy obecnie, skompletowany towar jest umieszczany przez pracownika sklepu (lub kuriera) w konkretnej skrytce. W przypadku urządzeń, takich jak Cleveron 401 Pick up Tower estońskiej firmy Cleveron, paczki są dostarczane przez człowieka, ale cały proces ich przemieszczania i wydania odbywa się automatycznie, z wykorzystaniem urządzeń transportu wewnętrznego. W przypadku Cleveron 401 automat paczkowy ma kształt wieży o wysokości 5 m, której pojemność pozwala na umieszczenie do 500 paczek (w zależności od wielkości) o ciężarze do 25 kg. Paczki – za pomocą specjalnych przenośników – są umieszczane na półkach na różnej wysokości, a następnie adresowane do stanowiska odbioru z terminalem. Deklarowany przez producenta czas bezpośredniego wydania przesyłki klientowi oczekującemu przy konsoli to średnio 12 sekund (w tym czasie paczka musi dotrzeć do terminalu z odpowiedniej półki). W przypadku rozwiązania innowacją jest automatyczny pomiar wysokości paczki, która dopiero po jego zakończeniu umieszczana jest na odpowiedniej półce. (Źródło: „Logistyka”)